010

デジタルデザイン技術で切り開く未来。3Dプリンターで直接造形する有田焼。

佐賀県窯業技術センターでは、有田焼創業400年事業の一環として、有田焼製造プロセスのイノベーションを目指し、「次世代陶磁器デジタルデザイン技術の開発」に取り組んでいる。その成果として、本年3月、3Dプリンターにより陶磁器の原料を用いて出力し、焼成して陶磁器を直接造形する「C3DPO :陶磁器3Dダイレクトプリントアウト」技術の開発に成功した。その技術がもたらす未来の可能性を追う。

陶磁器の製造におけるデジタル技術の活用

佐賀県有田町に位置する佐賀県窯業技術センターは、県内の陶磁器産業や新素材・ファインセラミックス関連企業の振興支援を目的とする県の公設試験研究機関である。当センターでは、これまで20年に渡り、職人の経験頼りであった陶磁器製造技術のデジタル化を図り、伊万里・有田地区を中心とする県下の窯業界に3Dデジタル技術の普及を目指してきた。

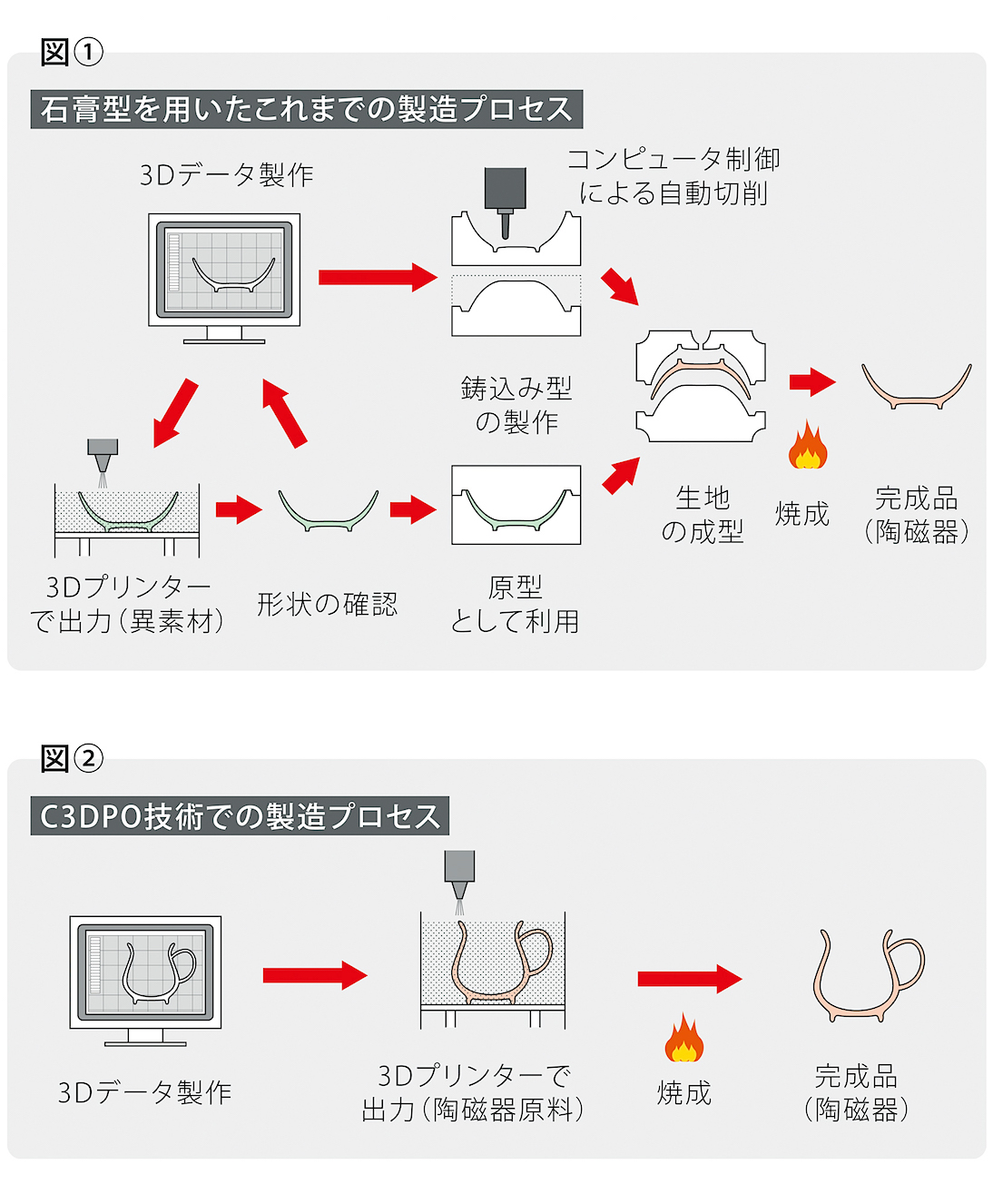

陶磁器の量産においては、石膏を原料とする鋳込み型を用い、そこに陶磁器の原料である陶土を鋳込んで生地を製造する方法が一般的である。

陶磁器製造技術のデジタル化においても、これまで、この製造プロセスを前提とした上で、デジタルデザイン技術および近年話題の3Dプリンターの活用を図ってきた。

まず、実際に製品を作る前の段階で、コンピュータ上で製作した3Dデータを3Dプリンターにより立体造形する。その際の材料は、陶磁器原料とは異なる3Dプリンター用のプラスチックや石膏等であり、出力されたものは、あくまでも形状確認のためのサンプルモデルであるため、「デザイン検討」や「機能検証」として活用。さらにコンピュータ制御によるNC切削機を用い、3Dデータを元に自動で石膏を加工し、鋳込み型や原型を製作することであった。

いずれの場合においても製作するのは、異素材を材料とするサンプルモデルや量産するための型であり、3Dプリンターの活用は、いわば間接的な造形と言わざるをえない。実際の製品を量産するには「型」を用いなければならない点では、これまでの生産方式に変わらないからだ。(図①)

新たな可能性を秘めた「C3DPO :陶磁器3Dダイレクトプリントアウト」技術の開発

「3Dプリンターで直接、陶磁器を造形したい」というテーマは、近年世界中の開発機関で研究対象となっている。これまでの直接造形の開発事例を見ると、一部金属等の例があるものの、プラスチックを材料としたものがほとんどであり、高温での焼成工程を必要とする陶磁器原料を用いることは、非常に困難とされてきた。

当センターでは陶磁器部デザイン担当の副島 潔係長を中心に、2013年より陶磁器原料を用いて3Dプリンターで出力した生地を焼成して、陶磁器を直接造形する技術を研究し、そして本年3月、ついに成功の発表に至った。

発表した「C3DPO(Ceramic 3D-Direct Print-Out):陶磁器3Dダイレクトプリントアウト」技術は、既存の生産方式とは異なり、「型を用いない製造」を可能にする。3Dスキャナでの形状測定やコンピュータ上で設計した3Dデータを薄い層状に切り分け、積み上げて出力する3Dプリンターの方式には数種類あり、当センターの技術は、粉末を積層して出力していく方式の3Dプリンターを利用している。一般的な有田焼と同じ天草陶石を粉末状に加工した陶磁器原料と有機系バインダー(接着剤の一種)を用い、3Dプリンターによって、細かい等高線状に固めて、生地を出力。その後、通常の有田焼と同様、約1300℃で焼成することで、そのまま陶磁器になるというものだ。(図②)

C3DPO技術の意義・課題と今後期待される効果

陶磁器業界は、従来、職人の持つ伝統的な技術や経験に依るところが大きい産業であるが、今日、様々な製造業の分野にてコンピュータや3DプリンターといったICT(情報通信技術)による生産方式の導入が急ピッチで進んでおり、型を用いずに直接造形を可能にする「C3DPO技術」は、これからの陶磁器の製造および流通に変革を及ぼす可能性を秘めている。

しかし、「現段階における『C3DPO技術』を使って直接造形したモノは、完全に磁器化しておらず、強度も不足しており、まだ実用段階には至っていません。今後、寸法精度や密度・強度の向上、造形の自由度を高めるため周辺技術等についての課題をクリアする研究を進めていく必要があります。」と副島係長は話す。今後、こうした課題を克服しながら、この「C3DPO技術」をさらに発展させていくことで、次のような効果が期待できると言う。

まず、ロクロや石膏型を使用した従来の製造方法では不可能とされていた複雑な形状の陶磁器の製造を可能にし、デザイン性に優れた商品開発を牽引。また、「型」を必要としないため単品製作を容易にし、極少量の製品の商品化の可能性も高める。さらに物理的な距離を越えたデータのやり取りによる形状検討や迅速な試作による製造プロセスの短縮化、それに伴う低コスト化を導く。そして来る将来、一般ユーザーが考えた形状のオーダーメイドシステム等、新たなビジネスモデルの確立や市場形成にも繋がる。

有田焼創業400年事業として、当センターでは、素材や技術開発の研究も行われており、「世界最高強度・精度の磁器素材開発」も進んでいる。これまでの伝統的なものづくりと新たなイノベーションを活用したものづくり。それぞれの手法を補い合って、ARITAはより自由なものづくりの地平に突き進もうとしている。